Am 27.11.2013 besuchten die 8a/b das Opel Werk in Wien – Aspern. Als wir in der Rezeption von Opel ankamen, wurden wir sogleich mit einer Warnweste und Kopfhörern ausgestattet, um den Leiter der Führung zu verstehen, da die Produktionshalle sehr laut ist.

Im Werk wird von Montag bis Freitag durchgehend gearbeitet und am Wochenende werden an den Motoren verschiedene Services durchgeführt. Die Arbeitsschichten werden auf rund 2.200 Arbeiter aufgeteilt. Diese werden nach Flexibilität entlohnt. Damit ist gemeint, dass ein Arbeiter, je mehr Operationen er erlernt, dieser mehr Flexibilitätspunkte bekommt und somit mehr Geld verdient.

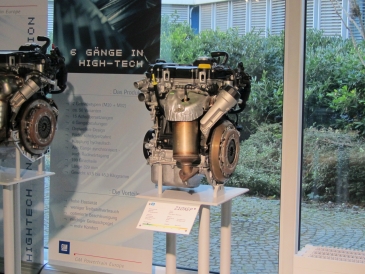

Der Leiter informierte uns, dass zurzeit die kleinsten Motoren der Motorenfamilie „O“ produziert werden. Sie werden auch erzeugt, um große Motoren in kleinere zu wechseln, da die neueren Motoren immer leistungsfähiger gemacht werden und weniger Schadstoffe ausstoßen. Dies wird auch „Downsizing“ genannt.

Eine weitere wichtige Information war, dass pro Tag 2.400 Motoren produziert werden, also alle 26 Sekunden wird ein fertiger Motor erzeugt. Alle Produkte werden zu 100 % exportiert, deren wichtigsten Abnehmerländer Spanien und Deutschland sind. Die Antriebe sind vorbestellt und müssen abgeliefert werden, wenn mit dem Bau eines Autos angefangen wird. Das ist das sogenannte „Just-In-Time“ Fertigungsprogramm.

Die Produktionshalle hatte eine Größe von rund 25 Hektar, besitzt einen internen Verkehr und hat einen direkten Bahnanschluss, um die fertigen Motoren auszuliefern, die noch davor auf Probleme überprüft werden, wie zum Beispiel Öllecke, oder Überschreitung der maximalen Dezibelanzahl. Das Arbeitskonzept verläuft in der Halle von Nord nach Süd. Im nördlichen Teil werden Fertigteile und verschiedene Materialien angeliefert und im südlichen Teil werden die nun fertig erzeugten Motoren exportiert.

Alle 6 Stunden werden Materialien für die nächsten 6 Stunden angeliefert, denn das ist nötig, um die am Tag zu erreichende Produktionsanzahl zu erreichen. In der Halle befanden sich „Produktionstafeln“, die anzeigen, wie viel produziert werden soll, wie viel tatsächlich erreicht wurde, wie groß die Differenz ist und wie spät es ist.

Die Opel Produktionshalle hat ein besonderes Kommunikationssystem, das auf verschiedene Töne basiert. Jedes Team hat eine eigene Melodie die sie aussenden, wenn sie ein Problem mit den Maschinen haben. Auf einem Monitor erscheint dann ein rotes Licht das zeigen soll, bei welchem Team die Störung aufgetreten ist. Diese Problematik wird dann so schnell wie möglich behoben.

Die Halle besitzt auch einen eigenen Recycling Bereich, bei dem Metallspäne für die Einschmelzung gesammelt werden, Öl gesäubert wird etc., und eine Batterieladestation für den internen Verkehr. Auch eine eigene Sanitätsstation enthält diese.

Zuletzt wurde uns der Businessplan von Opel Wien-Aspern gezeigt, der Diagramme besitzt, die zeigen, ob die Produktionsanzahl erreicht worden ist und wann diese gesunken bzw. gestiegen ist.

Wichtig zu erwähnen ist noch, wenn ein Arbeiter eine Idee hat um die Produktionskosten zu senken, wird diese genau überprüft und ausgerechnet, wie viel erspart werden kann. Vom ersparten Geld bekommt dann dieser Arbeiter, der auf diese Idee gekommen ist, 25 % des Ersparten. Unser Leiter erzählte uns, dass letztes Jahr ein Team von Arbeitern eine Idee hatte, die 2,5 Millionen Euro Eingespartes brachte. Jeder von ihnen bekam 156.250 €!

Mir hat diese Exkursion sehr gefallen, da ich noch nie in so einer Produktionshalle war und ich sehr viel Neues dazu gelernt habe. Am interessantesten fand ich die nahezu vollautomatisierte Produktion, bei der Roboter eine sehr große Rolle spielen.

Lukas SCHWARZOTT, 8b;

im Novembr 2013